Wasserstoffproduktion durch Ammoniakcracken

Ammoniak-Cracken

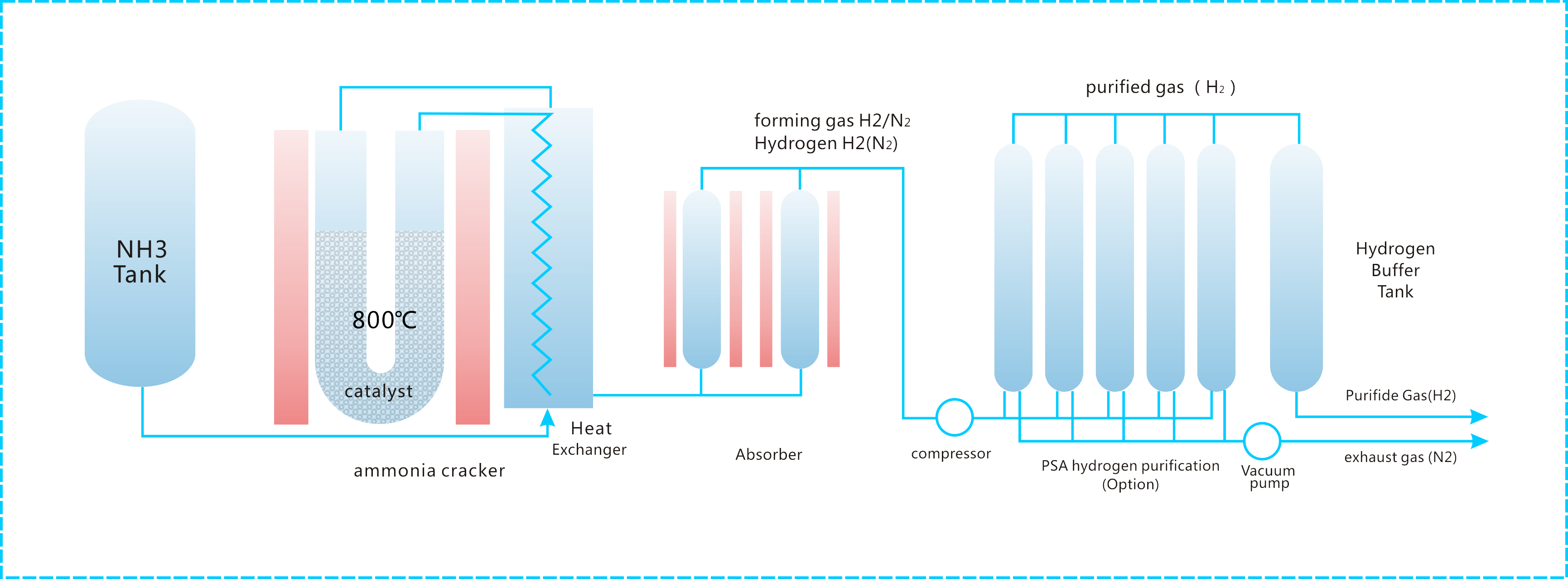

Zur Erzeugung des Crackgases, das aus Wasserstoff und Stickstoff im Molverhältnis 3:1 besteht, wird ein Ammoniakcracker verwendet.Der Absorber reinigt das Formiergas von verbleibendem Ammoniak und Feuchtigkeit.Anschließend wird optional eine PSA-Einheit zur Trennung von Wasserstoff und Stickstoff eingesetzt.

Das NH3 kommt aus Flaschen oder aus einem Ammoniaktank.Das Ammoniakgas wird in einem Wärmetauscher und Verdampfer vorgewärmt und anschließend in der Hauptofeneinheit gecrackt.Der Ofen ist elektrisch beheizt.

Die Dissoziation des Ammoniakgases NH3 erfolgt bei einer Temperatur von 800 °C in Gegenwart eines Katalysators auf Nickelbasis in einem elektrisch beheizten Ofen.

2 NH₃ → N₂+ 3 H₂

Der Wärmetauscher dient als Economizer: Während das heiße Spaltgas abgekühlt wird, wird das Ammoniakgas vorgewärmt.

Gasreiniger

Um den Taupunkt des erzeugten Formiergases weiter zu senken, ist optional ein spezieller Formiergasreiniger erhältlich.Mithilfe der Molekularsiebtechnologie kann der Taupunkt des erzeugten Gases auf -70 °C gesenkt werden.Zwei Adsorbereinheiten arbeiten parallel.Einer adsorbiert Feuchtigkeit und ungecracktes Ammoniak aus dem Formiergas, während der andere zur Regeneration erhitzt wird.Der Gasfluss wird regelmäßig und automatisch umgeschaltet.

Wasserstoffreinigung

Die PSA-Einheit wird zur Entfernung von Stickstoff und damit zur Reinigung von Wasserstoff verwendet, sofern dies erforderlich ist.Grundlage hierfür ist ein physikalischer Prozess, der sich die unterschiedlichen Adsorptionseigenschaften unterschiedlicher Gase zunutze macht, um Wasserstoff von Stickstoff zu trennen.Um den laufenden Betrieb zu gewährleisten, werden in der Regel mehrere Betten eingesetzt.

Spaltgaskapazität: 10 ~ 250 Nm3/h

Wasserstoffkapazität: 5 ~ 150 Nm3/h